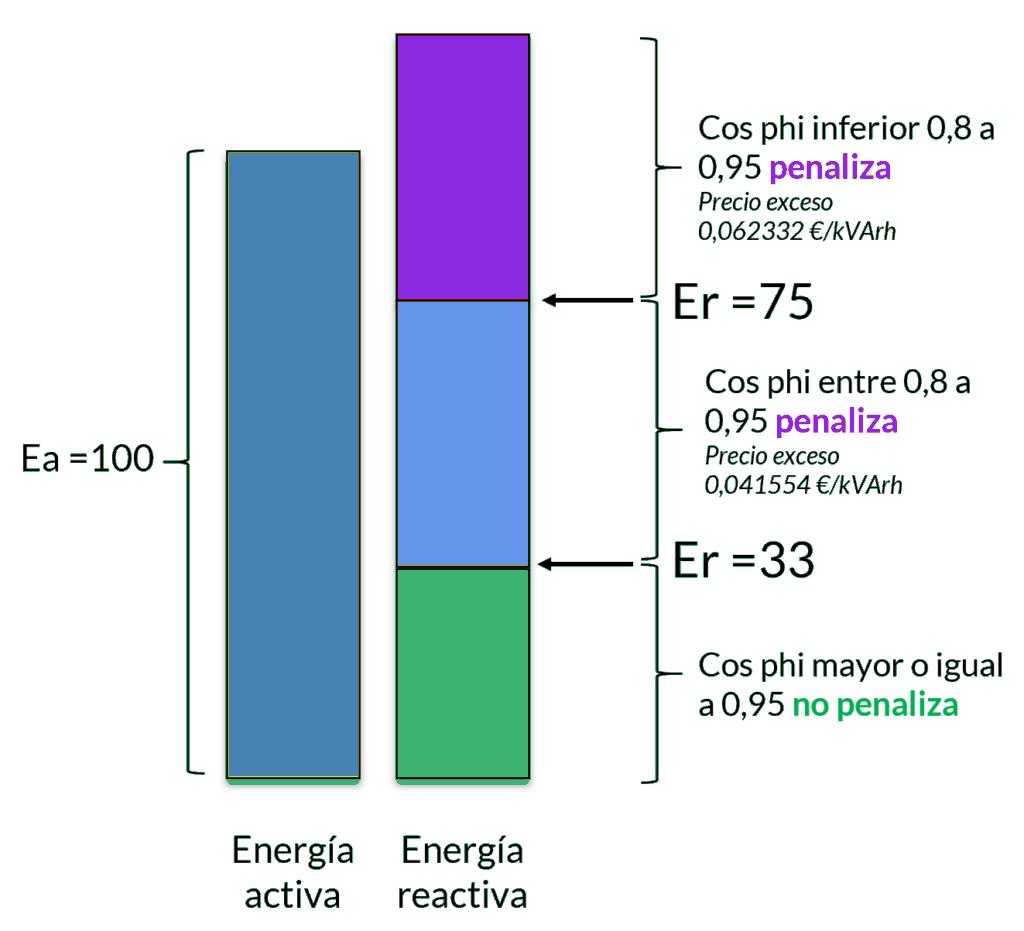

En la mayoría de las plantas industriales limeñas, las cargas inductivas —como motores, variadores de velocidad y hornos de arco— provocan un factor de potencia inferior a 0,90. Según la Norma Técnica de Calidad de los Servicios Eléctricos (NTCSE), esta condición genera recargos adicionales en la factura eléctrica, que pueden alcanzar entre el 4 % y el 12 % mensual. La instalación de un banco de condensadores correctamente dimensionado permite la optimización del factor de potencia, logrando así un factor de potencia sin penalidades y mayor eficiencia en la operación. No obstante, si el banco está mal configurado, puede convertirse en una fuente de armónicos, sobrecalentamiento y disparos de protecciones. Por ello, un adecuado diagnóstico electrónico industrial es clave para garantizar el correcto funcionamiento y la vida útil de los equipos eléctricos.

1. Señales inequívocas de un banco mal ajustado

- Penalidades recurrentes en la factura porque el FP medio cae por debajo de 0,94.

- Fusibles o contactores del banco que se disparan sin razón aparente, sobre todo al arrancar grandes motores.

- Temperatura excesiva en barras y condensadores; cada 10 °C por encima de 55 °C reduce a la mitad su vida útil.

- Indicadores de distorsión armónica (THDi) superiores al 20 %, síntoma de que los condensadores resuenan con la red.

2. Cómo realizamos el diagnóstico

Nuestro equipo instala un analizador de calidad de energía Clase A (IEC 61000-4-30) durante un mínimo de siete días para capturar toda la variabilidad de carga. El registro incluye factor de potencia cada ciclo, corrientes de armónico hasta la 50.ª, temperatura interna del tablero y número de operaciones de cada escalón. Con esos datos determinamos:

- Perfil real de consumo reactivo hora a hora.

- Adecuación de los escalones (tamaño y secuencia).

- Necesidad de filtros detuned si las 5.ª y 7.ª armónicas superan los límites IEEE 519-2022.

- Corrientes de sobrecarga que puedan dañar interruptores automáticos o transformadores.

El informe final incluye un modelo económico: cuánto se pierde hoy en penalidades y pérdidas por calentamiento, y cuánto se ahorrará tras la optimización.

3. Estrategias de mejora

- Redistribución de escalones: pasar de escalones iguales (50 + 50 + 50 kVAr) a una secuencia progresiva (25-50-75 kVAr) aumenta la precisión y evita permanencias en FP > 1.

- Filtros sintonizados 189 Hz / 228 Hz: bloquean la 5.ª y 7.ª armónicas, protegen a los condensadores y reducen THDi por debajo del 8 %.

- Controlador inteligente con modbus-TCP: integra el banco al SCADA de planta; el operador ve en tiempo real FP, kVAr conectados y alarmas de temperatura.

- Ventilación forzada y sensores PT100: mantener los condensadores a < 50 °C eleva su vida a más de 150 000 h.

4. Beneficios cuantificados

En una metalmecánica de Ate, la corrección de un FP medio de 0,83 a 0,98 eliminó S/ 6 300 mensuales en recargos y bajó la corriente de barras de 1 200 A a 960 A, liberando capacidad para una nueva línea de producción. El retorno de inversión del nuevo banco con filtros fue de 10 meses.

5. Nuestro servicio llave en mano

- Evaluación sin costo de su factura y esquema eléctrico.

- Campaña de medición Clase A con reporte ejecutivo y técnico.

- Diseño e instalación de bancos fijos, automáticos o filtrados, desde 50 kVAr hasta 2 MVAr.

- Integración al SCADA existente y formación a operadores.

- Mantenimiento preventivo anual (termografía, prueba de capacidad y limpieza) incluido los dos primeros años.

6. Próximo paso

Voltiva – Envíenos una copia de su factura eléctrica y un esquema unifilar: en 48 h recibirá un pre-diagnóstico gratuito con los potenciales ahorros. Un factor de potencia óptimo no solo evita multas; libera capacidad en transformadores, reduce pérdidas y prolonga la vida de todos sus equipos eléctricos.

Optimice hoy sus kVAr y convierta los recargos de energía reactiva en flujo de caja para el crecimiento de su planta.